Турбинный воздушный насос – это не просто компрессор. Часто при заказе или производстве просто называют это, не задумываясь о специфике. На самом деле, выбор правильного насоса, особенно для OEM-производства, требует глубокого понимания задач, материалов и долгосрочных перспектив. Я работаю в этой сфере уже лет десять, и вот что я понял: просто подобрать насос по параметрам – недостаточно. Нужно учитывать множество факторов, которые легко упустить, а потом исправлять ценой переделок и задержек.

Если говорить просто, OEM турбинный воздушный насос – это насос, произведенный по спецификациям заказчика. То есть, мы не продаем стандартный товар с полки, а делаем его 'под ключ'. От стандартного насоса он отличается тем, что его характеристики, конструкция и даже материалы могут быть адаптированы под конкретные требования заказчика. Это может быть изменение производительности, давления, габаритов, тип рабочей среды. Например, однажды нам заказали насос для испытательного стенда, где требовалось очень стабильное давление воздуха и минимизация вибраций. Стандартный насос просто не подходил, пришлось разрабатывать индивидуальный проект с другими подшипниками и более сложной системой демпфирования.

Важно понимать, что OEM – это не только индивидуальный дизайн. Это еще и ответственность за качество и надежность. Заказчик доверяет нам свои технологии и ожидает, что насос прослужит долгие годы. Поэтому здесь нельзя экономить на материалах и контроле качества. Часто заказчики приходят с уже готовыми чертежами или спецификациями, но даже в этом случае нужно провести тщательную проверку и убедиться, что все требования учтены. Мы регулярно сталкиваемся с ситуациями, когда заказчик считает, что чертеж понятен, а в итоге оказывается, что он содержит ошибки или неполную информацию. Этот момент действительно требует внимательности и профессионализма.

Выбор материалов – критически важен для долговечности и надежности турбинного воздушного насоса. От материала корпуса, лопаток, подшипников и уплотнений зависит, как насос будет работать в различных условиях – при высоких температурах, агрессивных средах, повышенных нагрузках. Чаще всего используются нержавеющая сталь, алюминиевые сплавы, но иногда применяются и специальные титановые сплавы. Например, для работы в химической промышленности мы используем только материалы, устойчивые к воздействию агрессивных растворителей и кислот. Несколько лет назад мы попытались сэкономить на уплотнениях, используя более дешевый материал. Результат был плачевным – уплотнения быстро износились, что привело к утечке воздуха и необходимости срочного ремонта. Это стоило нам не только денег, но и репутации.

Важно помнить, что при выборе материалов необходимо учитывать не только их механические свойства, но и их совместимость с рабочей средой. Неправильный выбор может привести к коррозии, деформации и другим проблемам. Мы всегда проводим тщательный анализ условий эксплуатации, прежде чем выбрать материалы для конкретного насоса. И, конечно, обязательно консультируемся с материаловедами, чтобы убедиться, что все параметры соответствуют требованиям заказчика и стандартам качества.

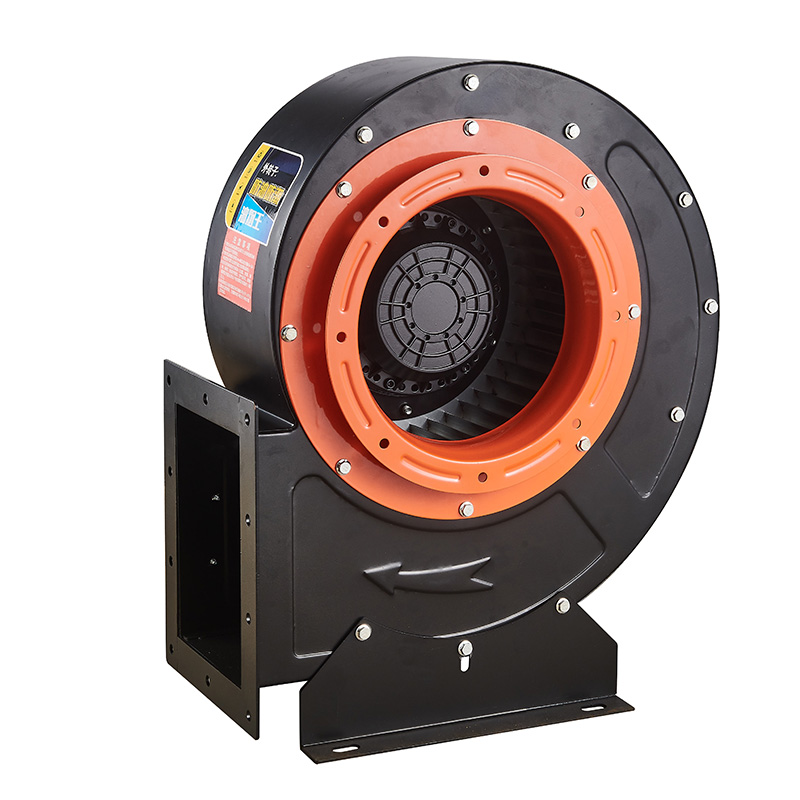

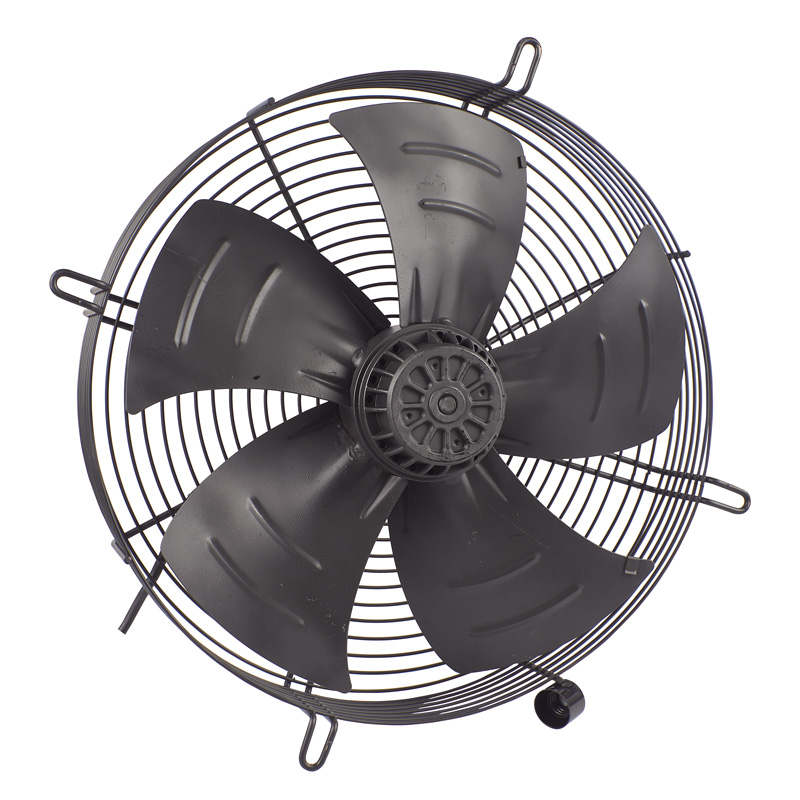

Существует несколько типов турбинных воздушных насосов, каждый из которых имеет свои особенности и преимущества. Самые распространенные – это центробежные и осевые насосы. Центробежные насосы лучше подходят для работы с большими объемами воздуха при относительно низком давлении. Осевые насосы – для работы с меньшими объемами воздуха при более высоком давлении. Выбор типа насоса зависит от конкретной задачи и требуемых характеристик. Например, для системы пневматической транспортировки порошков обычно используют осевые насосы, а для системы пневмоинструмента – центробежные.

Также важно учитывать конструктивные особенности насоса. Например, насосы с прямой импеллером отличаются более высокой производительностью, а насосы с косой импеллером – более низким уровнем шума. Мы часто сталкиваемся с ситуациями, когда заказчик выбирает насос, основываясь только на цене, а не на его характеристиках. В результате, насос не соответствует требованиям и требует переделки или замены. Поэтому перед заказом необходимо тщательно изучить все типы насосов и выбрать оптимальный вариант для конкретной задачи. И не стоит бояться задавать вопросы поставщику - подробное обсуждение требований поможет избежать многих проблем в будущем.

В процессе производства турбинных воздушных насосов могут возникать различные проблемы. Например, проблемы с точностью изготовления деталей, проблемы с сборкой, проблемы с тестированием и контролем качества. Все эти проблемы могут привести к задержкам в производстве и снижению качества готовой продукции. Для решения этих проблем необходимо использовать современное оборудование, квалифицированный персонал и эффективные системы контроля качества. Мы постоянно совершенствуем наши производственные процессы, чтобы минимизировать риск возникновения проблем и обеспечить высокое качество продукции.

Одной из самых распространенных проблем является обеспечение точности изготовления деталей. Это особенно важно для сложных деталей, таких как лопатки импеллера. Мы используем современные методы обработки, такие как токарная, фрезерная и шлифовальная обработка, чтобы обеспечить высокую точность изготовления деталей. Также мы используем системы контроля качества, такие как координатно-измерительные машины (КИМ), чтобы проверить соответствие деталей требованиям чертежей. Еще один важный аспект – это квалификация персонала. Мы регулярно проводим обучение и повышение квалификации наших сотрудников, чтобы они могли выполнять свою работу на высоком уровне.

Рынок турбинных воздушных насосов постоянно развивается. В последнее время наблюдается рост спроса на насосы с повышенной энергоэффективностью, насосы с низким уровнем шума и насосы с минимальным уровнем вибрации. Это связано с растущими требованиями к экологичности и комфорту. Мы активно внедряем новые технологии и материалы, чтобы соответствовать этим требованиям. Например, мы используем более эффективные двигатели и импеллеры, а также применяем новые методы демпфирования вибраций. Мы также работаем над разработкой насосов, которые могут работать с более широким диапазоном жидкостей и газов. Считаем, что в будущем спрос на высокотехнологичные и надежные насосы будет только расти.

Также важным трендом является развитие цифровизации. Мы используем системы автоматизации производства, системы управления качеством и системы мониторинга состояния оборудования. Это позволяет нам повысить эффективность производства, улучшить качество продукции и снизить затраты. Мы также разрабатываем онлайн-сервисы для клиентов, которые позволяют им отслеживать статус заказа, получать техническую поддержку и заказывать запасные части. В целом, мы видим будущее турбинных воздушных насосов в интеграции современных технологий и материалов, а также в повышении энергоэффективности и надежности.