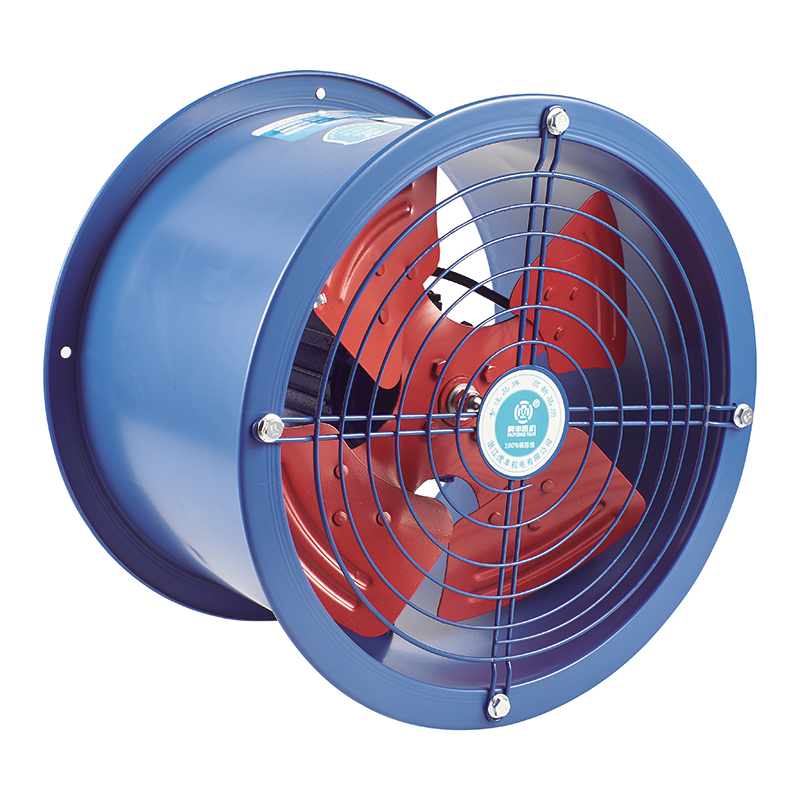

Итак, **производитель осевых вентиляторов**, работающий с экстремальными температурами – это всегда вызов. Многие воспринимают это как простую замену материалов, забывая о тонкостях термомеханики и, что не менее важно, о комплексном подходе к проектированию. Мы не говорим о типовых решениях, когда просто подбираешь какой-то 'специальный' материал. Речь о создании системы, способной надежно работать в условиях, где обычный вентилятор просто выйдет из строя. И это не просто теоретические рассуждения, мы в этой области имеем практический опыт, иногда очень болезненный.

На первый взгляд, выбор термостойкого материала кажется самым очевидным решением. Никель, сплавы на основе молибдена, керамика – все это звучит солидно. Но проблема в том, что материал – это лишь часть уравнения. Важно понимать, как он будет вести себя под воздействием высоких температур не только в статическом состоянии, но и при работе с вращающимися деталями, при наличии вибраций и перегрузок. Иначе получаете быстро выходящий из строя вентилятор – просто с 'дорогими' деталями.

Помню один случай – заказчик требовал вентилятор для печи с температурой до 800°C. Поставили из сплава на основе никеля, вроде как самый надежный. Работало, но очень недолго. Через несколько месяцев возникли проблемы с деформацией лопаток и разрушением подшипников. Оказалось, что при высоких температурах сплав меняет свои механические свойства гораздо быстрее, чем предполагалось. Это яркий пример того, как важно учитывать не только термическую стойкость, но и другие факторы.

Да, говорить о термостойкости – это хорошо, но нужно еще учитывать термические напряжения и расширения. Равномерное нагревание конструкции – это идеальный сценарий, но в реальности обычно возникают локальные перегревы. Например, вентилятор может работать под разными углами, что приводит к неравномерному распределению температуры по лопаткам. Это, в свою очередь, вызывает необходимость в особом подходе к расчету геометрии и применению термостойких материалов с разными коэффициентами теплового расширения, чтобы избежать внутренних напряжений.

В нашем случае с печью, мы в итоге перешли на двухслойную конструкцию с использованием керамических лопаток и вакуумной изоляции для снижения теплового воздействия на подшипники. Это решение оказалось гораздо эффективнее, чем просто замена материала на более 'дорогие' и 'термостойкие'.

Разумеется, конструкция **осевых вентиляторов устойчивых к высоким температурам** должна быть спроектирована с учетом специфики эксплуатации. Форма лопаток, их угол установки, тип подшипников – все это оказывает влияние на эффективность и надежность работы вентилятора. При высоких температурах важно минимизировать тепловые потери и обеспечить эффективный отвод тепла от критических узлов.

Иногда мы сталкиваемся с ситуацией, когда заказчик настаивает на стандартной конструкции вентилятора, но при этом требует работы в экстремальных условиях. В этих случаях приходится вносить значительные изменения в конструкцию, чтобы обеспечить соответствие требованиям. Например, мы часто используем специальные термостойкие подшипники с керамическими втулками и смазкой на основе синтетических масел.

Подшипники – это, пожалуй, самое уязвимое место в любой вентиляторной установке. При высоких температурах они подвержены повышенному износу и деформации. Поэтому выбор подшипников должен быть основан на тщательном анализе условий эксплуатации. В зависимости от температуры и скорости вращения, используются различные типы подшипников: керамические, шариковые, роликовые и даже магнитные.

Например, для вентиляторов, работающих при температурах выше 600°C, мы рекомендуем использовать керамические подшипники. Они обладают высокой термостойкостью и износостойкостью, но требуют более сложного монтажа и обслуживания. Кроме того, важно учитывать возможность использования смазки на основе синтетических масел, которые не разлагаются при высоких температурах и не ухудшают смазывающие свойства.

Мы работали с широким спектром заказчиков, от предприятий химической промышленности до энергетических компаний. В каждом случае подход к проектированию и изготовлению **вентиляторов для высоких температур** был индивидуален. Но есть несколько общих уроков, которые мы вынесли из опыта:

И, конечно, не стоит недооценивать важность тестирования. Прежде чем отправлять вентилятор заказчику, его необходимо подвергнуть испытаниям в условиях, максимально приближенных к реальным. Это позволяет выявить скрытые дефекты и убедиться в том, что вентилятор соответствует требованиям заказчика.

Создание **вентиляторов для высоких температур** – это сложная задача, требующая комплексного подхода и глубоких знаний в области термомеханики и материаловедения. Просто замена материалов – это не решение проблемы. Важно учитывать все факторы, которые могут повлиять на работу вентилятора, и спроектировать его с учетом этих факторов. Компания ООО Чжэцзян Хуфэн Электротехническое Оборудование обладает необходимым опытом и ресурсами для решения таких сложных задач. Наш опыт, основанный на реальных проектах, позволяет предложить оптимальные решения для самых требовательных клиентов.