Все мы, кто хоть как-то связан с производством вентиляторов для кухонь, сталкивались с одним и тем же – кажущейся простотой конструкции и одновременно огромным количеством нюансов. Часто думают, что это просто собрать лопасти, мотор и все – готово. Но это далеко не так. А вот что реально скрывается за этим кажущимся упрощением – это вопрос, который я хотел бы сегодня немного осветить, поделившись опытом, полученным за годы работы.

Начнем с очевидного: материалы. Мы видим сейчас такое разнообразие пластиков, стали, алюминия, и каждый из них имеет свои плюсы и минусы. Безусловно, стоимость – ключевой фактор. Но не стоит гнаться только за дешевизной. У нас было несколько неприятных случаев, когда экономия на материале обернулась повышенным шумом, быстрой коррозией, или просто недолговечностью готового продукта. Помню, один заказчик требовал максимально бюджетный вариант, и мы использовали определенный сорт полипропилена. Результат? Через полгода вентилятор просто расплавился, и клиент был крайне недоволен.

Дальше – дизайн. Вентилятор должен быть не только функциональным, но и эстетичным. Кухня – это место, где важен интерьер, поэтому дизайн вентилятора должен гармонировать с общим стилем помещения. Это не просто вопрос покраски – это про форму, про текстуру, про детали. Нужно думать о том, как вентилятор будет выглядеть в разных цветовых решениях, в разных условиях освещения. При этом, конечно, все должно быть эргономично и удобно в использовании. Это требует тесного сотрудничества с дизайнерами и постоянного контроля над соответствием требованиям.

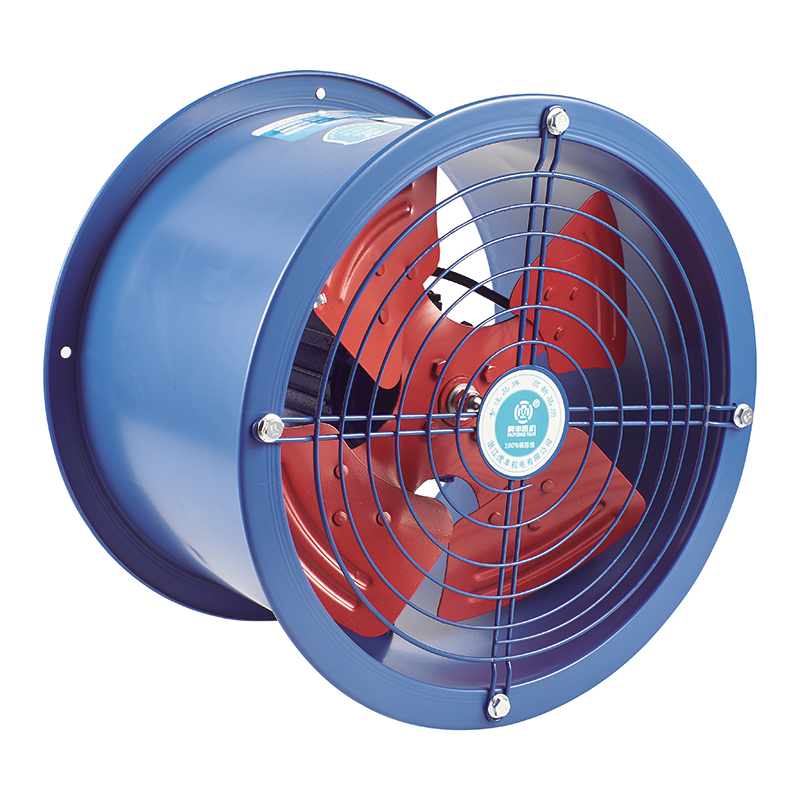

Изготовление лопастей – это отдельный разговор. Тут есть несколько основных способов: литье под давлением, экструзия, фрезеровка. Каждый из них имеет свои особенности, свои затраты и свои преимущества. Литье под давлением, конечно, позволяет быстро производить большие партии, но требует больших инвестиций в оснастку. Экструзия – более экономичный вариант, но лопасти получаются менее точными и долговечными. А вот фрезеровка – это самый дорогой, но и самый точный способ, который позволяет создавать сложные формы и высокое качество поверхности. В наше время часто используют композитные материалы, чтобы получить лопасти нужной формы и веса, но это, опять же, требует специальных знаний и оборудования. Мы, например, экспериментировали с использованием стеклопластика, но столкнулись с проблемой повышенной хрупкости. Тут нужно понимать, для каких условий предназначен вентилятор, и выбирать материал соответственно.

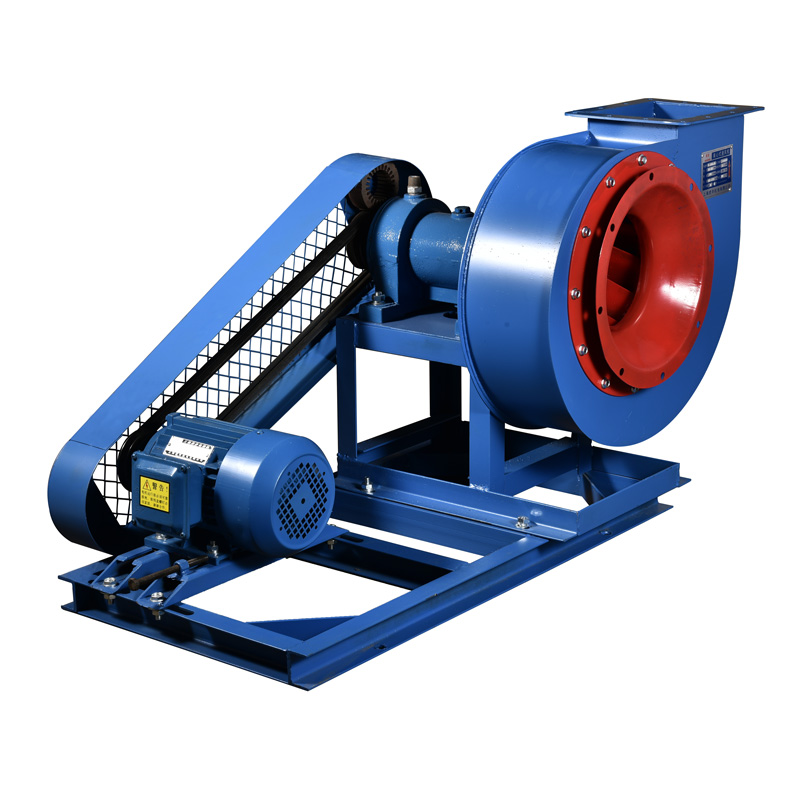

Что касается аэродинамики, это, конечно, важный аспект. Форма лопастей должна обеспечивать оптимальный поток воздуха, минимизировать шум и вибрацию. Здесь используют сложные расчеты и компьютерное моделирование. Мы несколько раз ошибались в этом, и это приводило к тому, что вентиляторы получались либо слишком шумными, либо недостаточно эффективными. Нельзя просто так взять и придумать форму лопасти – нужно понимать, как она будет взаимодействовать с воздухом.

Помимо механической части, конечно, есть еще электрическая. Мотор, проводка, защита от перегрузки – все это должно быть выполнено в соответствии со строгими стандартами безопасности. Мы часто сталкиваемся с тем, что производители экономят на электрических компонентах, и это приводит к серьезным последствиям. Недавно у нас был случай, когда вентилятор загорелся из-за некачественного двигателя. К счастью, никто не пострадал, но это был очень болезненный опыт. Поэтому мы всегда тщательно проверяем качество электрических компонентов и используем только сертифицированные материалы.

Важно не только использовать качественные компоненты, но и правильно их устанавливать. Проводка должна быть надежно зафиксирована, все соединения должны быть герметичными. Нужно учитывать возможность попадания влаги и пыли. Мы используем специальные защитные кожухи и изоляционные материалы, чтобы предотвратить короткое замыкание и другие опасные ситуации. Это, конечно, увеличивает стоимость производства, но зато обеспечивает безопасность и надежность продукта.

И, конечно, нельзя забывать о проблемах с поставками и логистикой. Сейчас, когда весь мир переживает экономические трудности, поиск надежных поставщиков и оптимизация логистических процессов – это сложная задача. Постоянно приходится искать альтернативные варианты, пересматривать ценовые условия и координировать работу с разными компаниями. Мы, например, столкнулись с задержкой поставок пластика из-за проблем на таможне. Это привело к срыву сроков производства и потере заказов. Поэтому важно иметь запасные варианты поставщиков и гибкую логистическую систему.

А еще – контроль качества на всех этапах производства. Это не просто проверка готовых изделий, это контроль за качеством материалов, за точностью изготовления, за правильной сборкой. Мы используем различные методы контроля, включая визуальный осмотр, измерение размеров, испытания на прочность и герметичность. И, конечно, важно обучать персонал и поддерживать высокие стандарты качества. Потому что, в конечном итоге, качество вентиляторов для кухонь – это репутация всей компании.

Что ж, подведем итог. Производство вентиляторов для кухонь – это сложный и многогранный процесс, который требует опыта, знаний и постоянного совершенствования. Мы видим, что в будущем будут расти требования к энергоэффективности, к уровню шума, к дизайну. Поэтому нам нужно постоянно искать новые решения, использовать новые технологии и адаптироваться к меняющимся условиям рынка. Сейчас много внимания уделяется умным вентиляторам, с возможностью управления через смартфон, и это, безусловно, тенденция будущего. Мы уже начали работать над такими проектами, и, надеюсь, в ближайшее время сможем представить наши разработки на рынке.