Производитель OEM сушильных воздуходувок – это тема, которая часто вызывает недопонимание. Многие считают, что это простая переделка существующих моделей, но реальность куда сложнее. Это не просто сборка, это глубокая инженерная работа, требующая понимания специфики применения, выбора материалов и оптимизации конструкции. Я работаю в этой сфере уже несколько лет, и постоянно сталкиваюсь с тем, как легко упустить важные детали, что потом приводит к серьезным проблемам. В этой статье я поделюсь своим опытом, ошибками и наблюдениями по поводу производства сушильных вентиляторов по индивидуальным заказам.

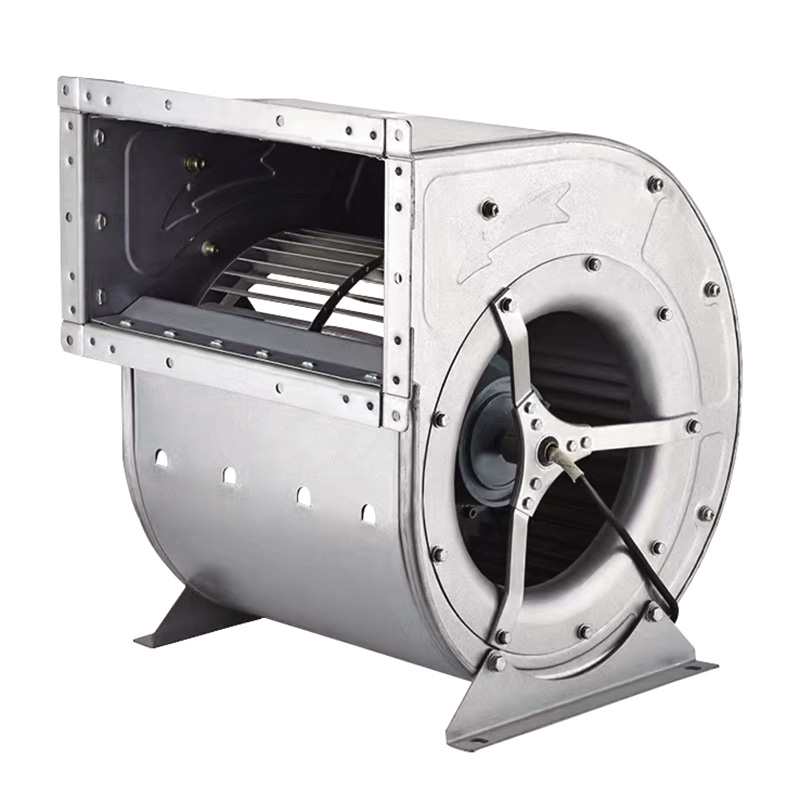

Начнем с основ. OEM (Original Equipment Manufacturer) означает, что мы производим оборудование, которое затем используется в продуктах других компаний под их собственным брендом. В случае с сушильными вентиляторами, это могут быть промышленные сушильные камеры, система вентиляции для овощехранилищ, или даже отдельные элементы, интегрированные в более сложные системы. Важно понимать, что это не просто изготовление по чертежам заказчика – это активное участие в разработке, от выбора материалов и компонентов до тестирования готового продукта. По сути, мы выступаем как второй производитель для компании, которая реализует свою собственную концепцию.

Ключевое отличие от производства под собственной торговой маркой заключается в том, что мы работаем с требованиями и спецификациями заказчика. Это может включать в себя специфические температурные режимы, влагоотвод, требования к безопасности, а также интеграцию с существующими системами управления. Нам часто приходится адаптироваться к уже существующим дизайнам, что требует гибкости и умения искать оптимальные решения. Например, недавно нам заказчик прислал проект сушильной камеры для хранения картофеля с очень специфическими требованиями к циркуляции воздуха и поддержанию определенной влажности. Пришлось переработать конструкцию вентиляторов, чтобы достичь требуемых параметров.

Выбор материалов – один из самых важных аспектов при производстве сушильных воздуходувок. Они должны быть устойчивы к высоким температурам, влаге и агрессивным средам. Часто приходится рассматривать различные варианты – от нержавеющей стали до термостойких полимеров. Влияет и тип сушимого продукта. Для овощей и фруктов нужны одни материалы, для зерна – другие. Особенно тщательно приходится подходить к выбору уплотнителей – они должны быть устойчивы к высоким температурам и не выделять вредных веществ. Иногда мы сталкиваемся с ситуациями, когда заказчик настаивает на использовании более дешевых материалов, что в перспективе приводит к поломкам и увеличению затрат на обслуживание. Это, конечно, компромисс, но нужно четко осознавать риски.

За годы работы я видел множество ошибок, которые допускают как начинающие, так и опытные производители. Одна из самых распространенных – это недостаточная проработка системы вентиляции. Неправильный расчет потока воздуха, плохо спроектированные каналы или недостаточное количество вентиляторов могут привести к неравномерному сушению, образованию конденсата и, как следствие, к порче продукта. Мы часто сталкиваемся с ситуациями, когда заказчик жалуется на неравномерное сушение, и приходится переделывать всю систему. Это дорогостоящий процесс, который можно избежать, если тщательно продумать конструкцию вентиляции на этапе проектирования.

Еще одна распространенная ошибка – это небрежное отношение к сборке и контролю качества. Некачественная сборка может привести к утечкам воздуха, вибрации и повышенному шуму. Необходимо тщательно проверять все соединения, убеждаться в надежности крепления и проводить испытания на герметичность. Мы используем различные методы контроля качества, включая визуальный осмотр, проверку работоспособности и тестирование на соответствие требованиям заказчика. Не стоит экономить на контроле качества – это инвестиция в долговечность и надежность продукта.

Электрооборудование в производстве вентиляторов, особенно сушильных, требует особого внимания. Нужно учитывать повышенные требования к безопасности, особенно при работе с высокими температурами и влажностью. Мы всегда используем сертифицированные компоненты и проводим тщательное тестирование электрооборудования перед отгрузкой. Особо важно правильно подобрать мощность электродвигателей и продумать систему защиты от перегрузки и короткого замыкания. Однажды у нас был заказ на производство вентиляторов для зернохранилища, где влажность была очень высокой. Пришлось использовать специальные электродвигатели, устойчивые к коррозии и повышенной влажности. Без этого продукт просто не прослужил бы долго.

В последнее время все больше внимания уделяется энергоэффективности вентиляторов для сушки. Это не только экономически выгодно, но и экологически ответственно. Мы активно работаем над оптимизацией конструкции вентиляторов для снижения потребления электроэнергии. Это может включать в себя использование более эффективных электродвигателей, оптимизацию геометрии лопастей и использование системы рекуперации тепла. Например, мы внедрили систему управления оборотами вентиляторов, которая автоматически регулирует скорость вращения в зависимости от температуры и влажности. Это позволяет снизить энергопотребление на 20-30% без ущерба для производительности. Кстати, наша компания ООО Чжэцзян Хуфэн Электротехническое Оборудование активно разрабатывает и внедряет новые технологии в области энергоэффективного вентилирования. Наш сайт:

Еще один интересный опыт – это использование термопары для контроля температуры внутри сушильной камеры. Это позволяет не только точно измерять температуру, но и автоматически регулировать работу вентиляторов и нагревателей. Мы также используем систему датчиков влажности, которые позволяют контролировать уровень влажности внутри камеры и предотвращать пересушивание продукта. Интеграция этих систем управления позволяет добиться максимальной эффективности и надежности сушильного процесса. Нам часто приходится адаптировать наши решения под конкретные требования заказчика, что требует гибкости и творческого подхода.

На мой взгляд, будущее производства сушильных вентиляторов связано с автоматизацией и цифровизацией. Мы видим все больше применений искусственного интеллекта и машинного обучения для оптимизации сушильных процессов. Например, можно использовать данные с датчиков для прогнозирования оптимальных параметров сушки и автоматической регулировки работы вентиляторов и нагревателей. Также растет спрос на системы мониторинга и управления, которые позволяют удаленно контролировать состояние сушильного оборудования и выявлять потенциальные проблемы на ранней стадии. Мы активно инвестируем в развитие этих технологий и стремимся быть в авангарде инноваций в этой области.

Кроме того, все больше внимания уделяется экологичности и устойчивому развитию. Мы используем более экологичные материалы, снижаем выбросы углекислого газа и стремимся к максимальной энергоэффективности. Мы уверены, что OEM производство сушильных вентиляторов будет продолжать развиваться и адаптироваться к новым требованиям рынка. И конечно, опыт, накопленный за годы работы, позволяет нам предлагать нашим клиентам оптимальные решения, соответствующие их потребностям и бюджету.