Пожалуй, самая распространенная ошибка, которую я вижу новичков в этой сфере – это недооценка сложности изготовления вентиляторов с внешним ротором. Многие считают, что это просто собрать из готовых деталей, но реальность гораздо интереснее и требует глубокого понимания многих аспектов. Вообще, с самого начала карьеры я убедился, что даже кажущиеся простыми изделия могут скрывать внутри сложные инженерные решения. И вопрос не только в проектировании, но и в материалах, технологиях и конечно, контроле качества на каждом этапе. Сегодня хочу поделиться некоторыми мыслями, выводами, а может, и ошибками, которые пришлись мне на долю при работе с этими вентиляторами.

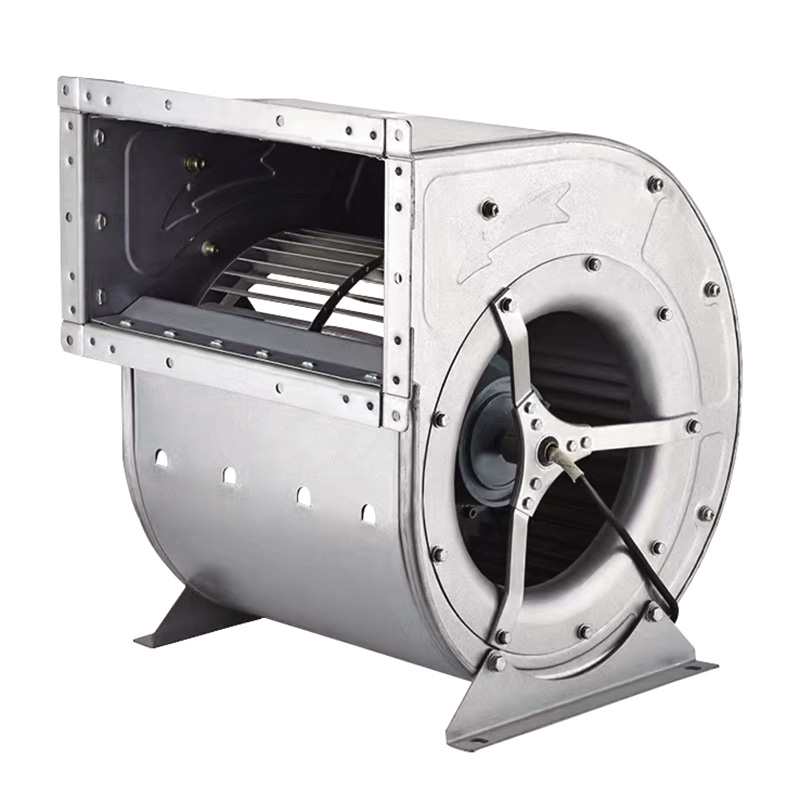

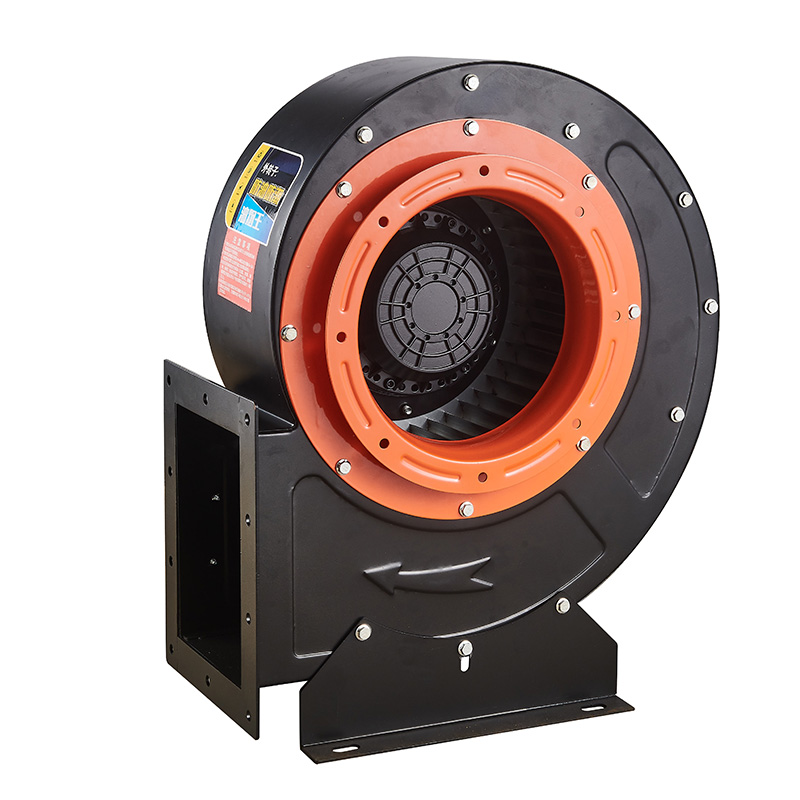

Вентиляторы с внешним ротором – это, безусловно, популярное решение, особенно когда важны компактность и надежность. Но производить их, чтобы они действительно служили долго и эффективно – задача непростая. Мы затронем ключевые моменты: выбор материалов, особенности изготовления корпуса, подшипников, ротора, а также вопросы испытаний и контроля качества. Разберем несколько типичных проблем, с которыми сталкиваются производители, и предложим некоторые пути их решения. Главное – не пренебрегать деталями, иначе можно быстро столкнуться с серьезными неполадками в работе оборудования.

Это, наверное, первое, о чем стоит задуматься. Большинство производителей стремятся к экономии, выбирая самые дешевые материалы. Но это, как правило, невыгодно в долгосрочной перспективе. Выбор должен основываться на условиях эксплуатации – температура, влажность, агрессивные среды и т.д. Например, для работы в суровых условиях промышленного производства потребуются более прочные и устойчивые к коррозии материалы. Вентиляторы с внешним ротором часто используют чугун, сталь или даже алюминиевые сплавы. Я видел примеры, когда из-за неправильного выбора материала корпус начинал деформироваться при длительной работе, что приводило к серьезным проблемам с вибрацией и шумом. Кстати, сейчас активно используется полипропилен и полиамид, но нужно понимать их ограничения в температурном режиме.

Качество подшипников – критически важный фактор, влияющий на срок службы вентилятора с внешним ротором. Выбор типа подшипников (шариковые, роликовые, скользящие) зависит от нагрузки и требований к шуму. Я всегда рекомендую использовать качественные подшипники от проверенных поставщиков. Дешевые подшипники – это прямой путь к преждевременному износу и поломке. Часто проблема возникает из-за неправильной установки или смазки подшипников. Это звучит банально, но именно из-за этого случаются самые неприятные сюрпризы. В нашей компании мы внедрили систему контроля качества на этапах сборки и смазки подшипников, и это существенно повысило надежность наших изделий.

Геометрия ротора – это то, что определяет эффективность и производительность вентилятора с внешним ротором. Неправильная форма лопастей или неточная балансировка приводят к вибрации, шуму и снижению эффективности. Особенно важно контролировать балансировку ротора на всех этапах производства. Вначале – после изготовления, затем после сборки. Сейчас, конечно, все чаще используют компьютерное моделирование и оптимизацию геометрии лопастей. Но даже с этими технологиями необходимо тщательно контролировать качество изготовления и сборки. Недавно мы столкнулись с проблемой вибрации в одном из партий вентиляторов с внешним ротором. Оказалось, что небольшой дефект на одной из лопастей ротора вызвал цепную реакцию, приведящую к дисбалансу. Пришлось полностью переделать партию.

Контроль качества должен быть на всех этапах производства – от входного контроля материалов до финальных испытаний готовых вентиляторов с внешним ротором. Важно не только проверять соответствие размеров и геометрических параметров, но и проводить испытания на вибрацию, шум, производительность и энергопотребление. Мы используем различные методы контроля – визуальный осмотр, измерение параметров, испытания на стенде. Конечно, это требует дополнительных затрат, но это инвестиция в будущее вашей компании. Я всегда говорю, что лучше потратить немного больше времени и денег на контроль качества сейчас, чем потом решать проблемы с неисправным оборудованием.

Когда мы начинали, сборка вентиляторов с внешним ротором занимала очень много времени. Это было связано с тем, что многие операции выполнялись вручную. Мы внедрили автоматизированную систему сборки, которая значительно сократила время и повысила точность. Это позволило нам увеличить производительность и снизить себестоимость продукции. Конечно, автоматизация требует дополнительных инвестиций, но она окупается в долгосрочной перспективе. Использование роботизированных систем для сборки позволяет не только повысить производительность, но и снизить количество брака.

В заключение хочу сказать, что производство вентиляторов с внешним ротором – это сложная, но интересная задача. Успех зависит от многих факторов – от выбора материалов и технологий до контроля качества и оптимизации процессов. Не стоит экономить на деталях, и тогда вы сможете производить надежные и эффективные вентиляторы, которые будут служить долго и без проблем. Надеюсь, мои размышления будут полезны вам.

Компания ООО Чжэцзян Хуфэн Электротехническое Оборудование, основанная в начале двадцать первого века, является надежным производителем вентиляторов различного назначения. На протяжении более десяти лет мы специализируемся на производстве высококачественных вентиляционных систем, и, конечно, вентиляторов с внешним ротором. Мы используем только проверенные материалы и технологии, а также осуществляем строгий контроль качества на всех этапах производства. Наша команда состоит из опытных инженеров и техников, которые всегда готовы помочь вам с выбором оптимального решения для ваших задач. Больше информации о наших продуктах и услугах вы можете найти на нашем сайте: https://www.hufengfan.ru. Мы ценим каждого клиента и стремимся к долгосрочному сотрудничеству.