В последнее время, все чаще слышу разговоры о 'легких' двигателях. Часто это связывают с использованием алюминиевых корпусов. На первый взгляд, кажется, что это однозначный плюс: снижение веса, повышение топливной экономичности. Но реальность, как всегда, куда сложнее. Говорят, что алюминий – это будущее двигателестроения. А я вот смотрю на процесс производства двигателей в алюминиевом корпусе, и вижу множество нюансов, которые не всегда учитывают.

Давайте начнем с очевидного. Алюминий, безусловно, легче чугуна. Это критически важно для многих применений – от авиации до электромобилей. Снижение массы, как я уже говорил, напрямую влияет на эффективность. Но, помимо веса, нужно учитывать и другие факторы. Во-первых, коррозионная стойкость. Алюминий более устойчив к коррозии, чем сталь, что важно для двигателей, работающих в агрессивных средах. Во-вторых, теплопроводность. Это неоднозначный момент. С одной стороны, алюминий хорошо отводит тепло, но с другой – может приводить к неравномерному распределению температуры в корпусе. Мы, например, сталкивались с проблемами перегрева в некоторых конструкциях, которые казались оптимальными на бумаге.

Еще один важный аспект – стоимость. Производство изделий из алюминия обычно дороже, чем из стали. Это связано с более сложным технологическим процессом – необходимо учитывать термическую обработку, специальные марки алюминия и процесс литья. И здесь возникает еще один вопрос: какой именно алюминий использовать? Существуют десятки различных марок, каждая со своими характеристиками. Выбор неправильной марки может привести к серьезным проблемам с прочностью и долговечностью корпуса двигателя.

Процесс изготовления двигателя с алюминиевым корпусом достаточно сложный и многоступенчатый. Он начинается с проектирования, конечно, но уже на этом этапе нужно учитывать все особенности работы алюминия. Нужно правильно рассчитать толщину стенок, предусмотреть места для теплоотводов, учесть влияние вибраций и ударов. Далее следует процесс литья. Мы используем как обычное литье под давлением, так и инжекционное литье. Выбор зависит от объема производства и требуемой точности. Литье – это критический этап, от которого зависит качество всего изделия. Любые дефекты, такие как поры, трещины или деформации, могут привести к серьезным проблемам в эксплуатации.

После литья корпус подвергается обработке – фрезеровке, токарной обработке, сверловке. Эти операции необходимы для придания корпусу окончательной формы и для создания посадочных мест для других компонентов двигателя. Затем следует термообработка – для повышения прочности и износостойкости материала. И, наконец, финальный этап – покраска и сборка.

Мы работаем с двигателями в алюминиевом корпусе уже несколько лет и, конечно, сталкивались с различными проблемами. Одна из самых распространенных – это деформация корпуса под воздействием высоких температур. Это особенно актуально для двигателей, работающих в тяжелых условиях. Мы пытались решить эту проблему, используя специальные сплавы и улучшенные конструкции теплоотводов, но всегда приходилось идти на компромиссы. Недавно мы отказались от одного проекта из-за невозможности обеспечить требуемую теплоизоляцию корпуса. Проблема не в материале, а в интеграции с другими системами.

Еще одна проблема – это образование газов в процессе литья. Эти газы могут создавать поры в корпусе, что снижает его прочность. Для борьбы с этой проблемой мы используем вакуумное литье и специальные добавки в сплав. Но даже при соблюдении всех технологических требований, вероятность появления пор все равно остается.

В последнее время активно разрабатываются новые технологии производства двигателей с алюминиевым корпусом. Одним из перспективных направлений является использование аддитивных технологий – 3D-печати. Это позволяет создавать сложные конструкции с оптимизированной теплоотводкой и сниженным весом. Но 3D-печать пока еще не может заменить традиционные методы литья, особенно для серийного производства.

Также развивается направление использования композитных материалов в конструкции корпуса. Композиты обладают высокой прочностью и легкостью, но они дороже алюминия и требуют более сложного технологического процесса. Однако, при правильном подходе, они могут стать отличной альтернативой для некоторых применений.

Компания ООО Чжэцзян Хуфэн Электротехническое Оборудование, основанная в начале двадцать первого века, активно сотрудничает с предприятиями, нуждающимися в надежных двигателях с алюминиевым корпусом. Мы предлагаем полный спектр услуг – от проектирования до производства и поставки готовой продукции. Наш опыт позволяет нам находить оптимальные решения для самых сложных задач. Мы всегда готовы предоставить консультацию и помочь вам выбрать наиболее подходящий вариант.

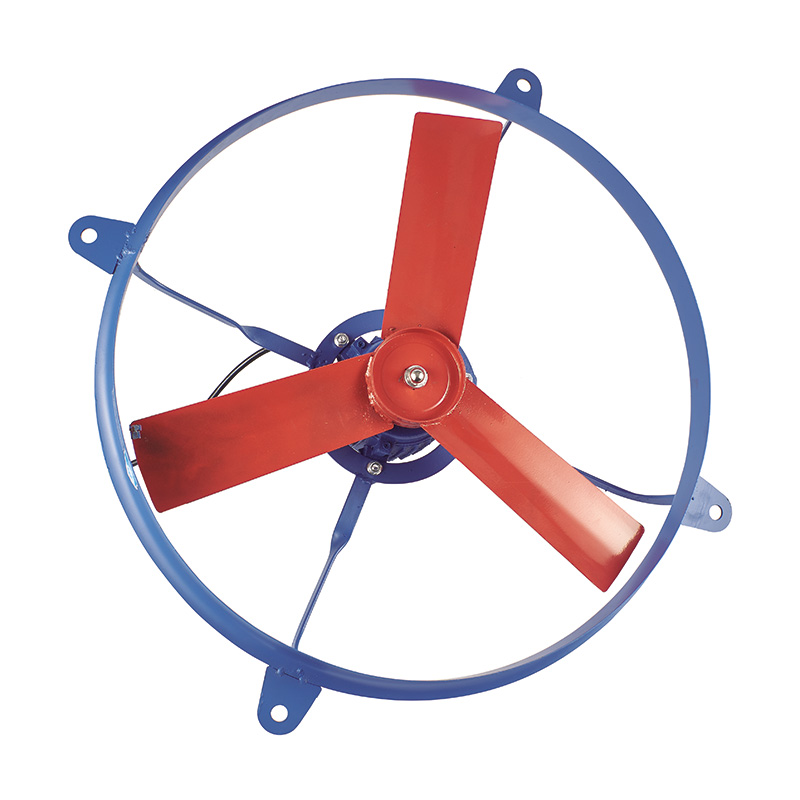

Мы специализируемся на производстве вентиляторов и двигателей для различных отраслей промышленности. Наш ассортимент включает в себя двигатели различной мощности и конструкции, предназначенные для использования в электрооборудовании, автомобильной промышленности и других областях. Мы тщательно контролируем качество на всех этапах производства, от входного контроля материалов до финальной проверки готовой продукции.