Многие воспринимают производство вентиляторов как что-то простое – сборка пластиковых лопастей и мотора. И да, на поверхности все может казаться таким. Но поверьте, за кажущейся простотой скрывается целая наука. Я уже более десяти лет наблюдаю за этой индустрией, и могу сказать, что качественный надувной вентилятор – это результат сложной инженерной мысли и кропотливого труда. Сегодня поделюсь некоторыми мыслями и опытом, набранными за эти годы.

Когда начинаешь осваивать эту сферу, часто сталкиваешься с огромным количеством предложений, обещающих низкие цены и быстрое производство. Иногда это привлекательно, но почти всегда скрываются какие-то нюансы. Например, использование некачественного пластика, который быстро деформируется под воздействием ультрафиолета, или неоптимальный выбор мотора, приводящий к высокой энергопотреблению и недолговечности. Мы однажды работали с одним заказчиком, который выбрал поставщика из Китая, предлагавшего невероятно дешевые надувные вентиляторы. Первая партия оказалась полной катастрофой – лопасти ломались, мотор перегревался, а срок службы оказался минимальным. В итоге пришлось переделывать почти весь заказ.

Зачастую, в погоне за минимальной стоимостью, забывают о качестве материалов и технологичности конструкции. Это, как правило, приводит к проблемам с надежностью и долговечностью готовой продукции. К примеру, конструкция корпуса вентилятора, не рассчитанная на динамические нагрузки, может привести к его повреждению в процессе эксплуатации. Важно понимать, что стоимость качественного компонента – это не просто трата денег, а инвестиция в долгосрочную репутацию и удовлетворенность клиентов.

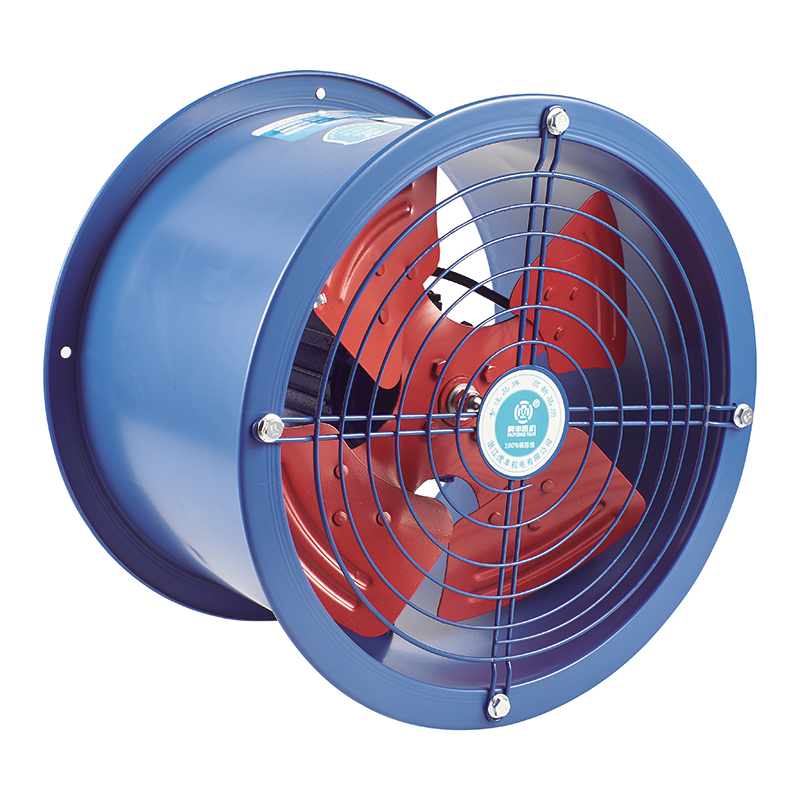

Современное производство надувных вентиляторов – это комплексный процесс, включающий несколько этапов: от проектирования и моделирования до сборки и тестирования. На начальном этапе важно разработать детальную конструкторскую документацию, учитывающую все требования заказчика – мощность, скорость вращения, материал корпуса, функциональность и внешний вид. Мы используем программное обеспечение для 3D-моделирования, чтобы максимально точно визуализировать конечный продукт и выявить возможные проблемы на стадии проектирования. Помните, что на этом этапе решения принимаются, от которых потом зависит успех всего проекта.

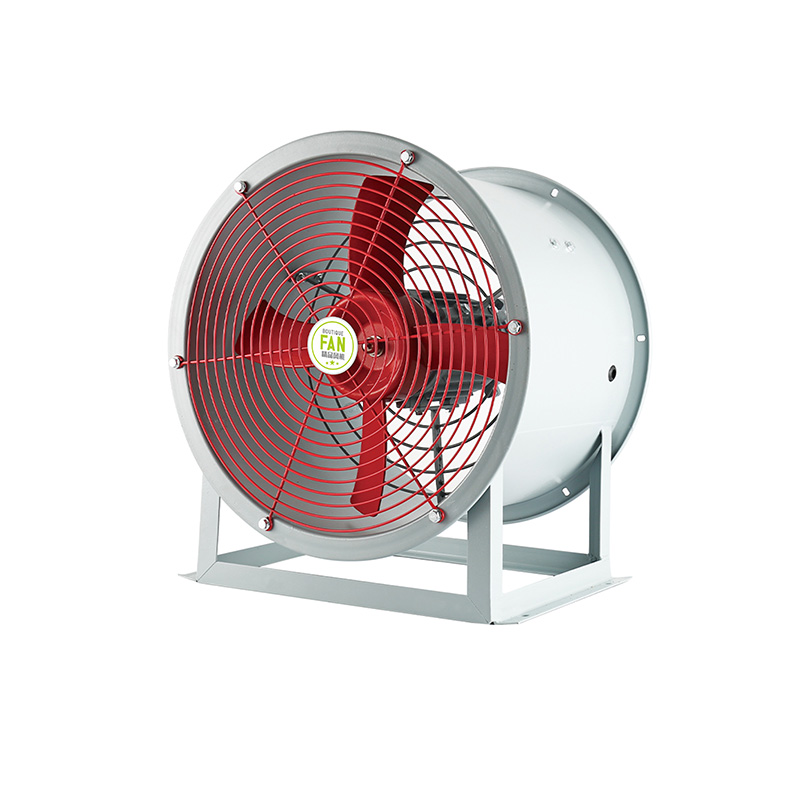

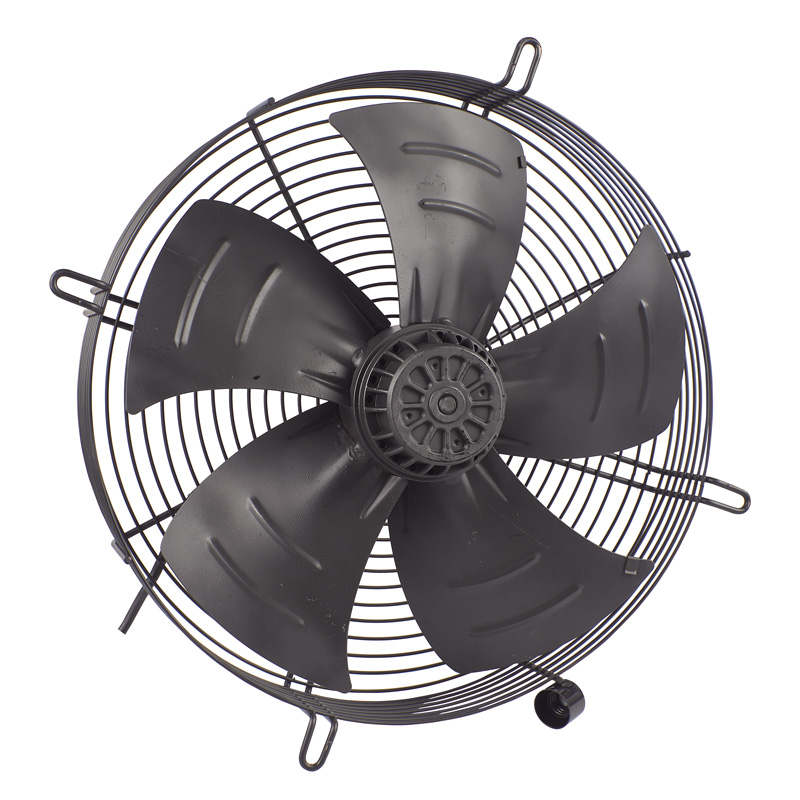

Далее следует изготовление деталей – корпус, лопасти, моторный блок. Для корпуса обычно используют полипропилен, ПВХ или другие полимерные материалы. Важно правильно выбрать материал, учитывая его прочность, гибкость и устойчивость к атмосферным воздействиям. Лопасти могут быть изготовлены из пластика, ткани или композитных материалов. В наши дни все большую популярность приобретают композитные лопасти – они легче и прочнее, чем пластиковые. В ООО Чжэцзян Хуфэн Электротехническое Оборудование мы активно используем современные технологии производства, такие как литье под давлением и экструзия, для обеспечения высокого качества и точности изготовления деталей.

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводится проверка соответствия деталей проектной документации. Мы используем различные методы контроля, включая визуальный осмотр, измерение размеров, испытания на прочность и герметичность. Особое внимание уделяется контролю качества электрических компонентов, чтобы избежать коротких замыканий и других электрических проблем. Мы заказываем сторонние лабораторные испытания для подтверждения соответствия продукции международным стандартам.

В сезон дождей спрос на надувные вентиляторы растет в несколько раз. Это создает определенные логистические сложности – необходимо обеспечить своевременную поставку материалов и комплектующих, а также организовать быструю доставку готовой продукции заказчикам. Мы однажды столкнулись с проблемой нехватки пластика, что привело к задержке производства и срыву сроков поставки. Для решения этой проблемы нам пришлось срочно искать альтернативных поставщиков и пересматривать производственный график. Это был сложный период, но мы смогли справиться с ситуацией и выполнить заказ в срок. Такие ситуации, к сожалению, не редкость, поэтому важно иметь план 'Б' и налаженные связи с поставщиками.

Еще одна проблема – это хранение готовой продукции. Надувные вентиляторы занимают довольно много места, поэтому для их хранения требуется специальное помещение. Необходимо обеспечить защиту от влаги, пыли и прямых солнечных лучей, чтобы предотвратить деформацию и повреждение продукции. Мы используем стеллажные системы хранения и регулярный осмотр продукции для контроля ее состояния.

Современные тенденции в производстве вентиляторов направлены на повышение экологичности и энергоэффективности продукции. Все большее значение приобретает использование экологически чистых материалов и энергосберегающих технологий. Мы активно изучаем новые материалы и технологии, такие как биопластики и бесщеточные моторы, чтобы сделать нашу продукцию более экологичной и энергоэффективной. Учитывая ужесточающиеся экологические требования, это не просто тренд, а необходимость.

В будущем, я уверен, что надувные вентиляторы будут использоваться все шире в различных сферах – от сельского хозяйства до промышленности. Особенно перспективным направлением является использование их для вентиляции теплиц и складов. Мы постоянно работаем над улучшением конструкции и функциональности нашей продукции, чтобы соответствовать потребностям рынка.

Производство надувных вентиляторов – это сложный и многогранный процесс, требующий знаний, опыта и постоянного совершенствования. Я надеюсь, что мои размышления и опыт будут полезны тем, кто только начинает свой путь в этой индустрии. Не стоит недооценивать сложность этой работы – только системный подход, контроль качества и постоянное стремление к инновациям позволят добиться успеха.