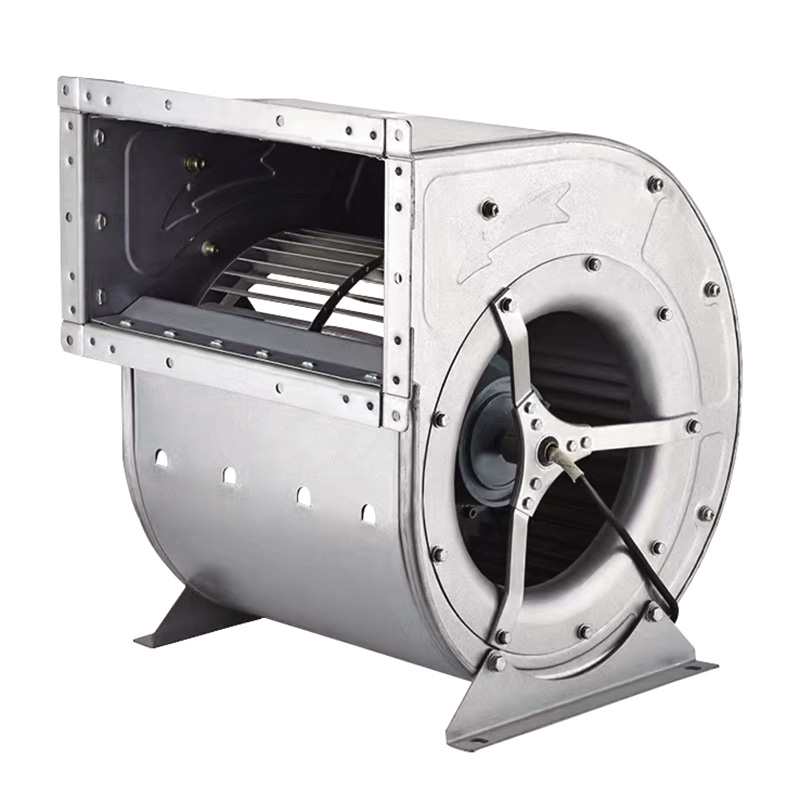

Многие думают, что производство центробежных воздуходувок – это простой процесс, собрать корпус, поставить крыльчатку, вот и готово. Но это заблуждение. В реальности, эта сфера полна тонкостей, от выбора материалов и точности изготовления до балансировки и обеспечения низкого уровня шума. За годы работы я видел, как кажущиеся незначительными детали могут привести к серьезным проблемам в работе всей установки. И хотя сейчас автоматизация идет семимильными шагами, человеческий опыт и понимание физики процессов остаются критически важными.

Если говорить об основных этапах, то обычно это включает в себя проектирование, изготовление корпуса, вала, крыльчатки, а также сборку и испытания. Проектирование, разумеется, – это основа. Современные программы позволяют просчитывать аэродинамические характеристики, но реальный опыт помогает выявить скрытые проблемы, которые не всегда видно на экране монитора. Например, часто возникает вопрос с распределением нагрузки на вал, особенно при нестандартных рабочих условиях. Эту проблему лучше решать, опираясь на эмпирические данные, а не только на теоретические расчеты.

Изготовление корпуса – это, пожалуй, один из самых сложных этапов. Необходимо обеспечить высокую точность размеров, особенно в местах соединения, чтобы избежать утечек воздуха и вибраций. Чаще всего используют штамповку или литье под давлением, но качество материала – это отдельный вопрос. Использование некачественного металла может привести к коррозии и быстрому износу корпуса. Мы однажды столкнулись с проблемой повышенной вибрации, которая оказалась связана с некачественной сталью. Пришлось закупать материалы у другого поставщика, что, конечно, увеличило стоимость производства, но позволило решить проблему.

Одна из распространенных проблем - это деформация корпуса под воздействием давления воздуха. Особенно актуально для больших мощностей. Необходимо грамотно просчитать толщину стенок и предусмотреть дополнительные элементы усиления. Иногда при штамповке возникают складки, которые могут служить очагами концентрации напряжения и приводить к разрушению. Важно строго контролировать процесс штамповки и проводить регулярные проверки готовых деталей.

А вот изготовление крыльчатки – это совсем другая история. Здесь все сводится к точности изготовления лопастей и их балансировке. Любая неточность может привести к дисбалансу, что, в свою очередь, спровоцирует вибрации и преждевременный выход из строя воздуходувки. Мы используем современное оборудование для балансировки, но даже с ним необходимо тщательно контролировать процесс. Использование CNC-станков позволяет добиться высокой точности изготовления, но требует квалифицированного персонала для программирования и обслуживания оборудования.

Выбор материалов – это вопрос, который часто недооценивают. Дешевые материалы, конечно, снижают себестоимость, но в долгосрочной перспективе приводят к увеличению затрат на ремонт и обслуживание. Мы обычно используем углеродистую сталь для изготовления корпуса и крыльчатки, но при работе в агрессивных средах (например, при высокой влажности или в присутствии химических веществ) необходимо использовать нержавеющую сталь или специальные покрытия. Часто рекомендуют оцинкованные элементы, но важно правильно выбрать технологию цинкования, чтобы избежать образования коррозионно-активных соединений.

Не стоит забывать и о смазочных материалах. Правильный выбор смазки может значительно продлить срок службы подшипников и других движущихся частей. Мы используем синтетические смазки, которые обеспечивают лучшую защиту от износа и коррозии. Важно также регулярно контролировать состояние смазки и своевременно проводить ее замену.

Мы несколько лет назад экспериментировали с использованием полимерных материалов для изготовления корпуса воздуходувок. Идея была в том, чтобы снизить вес конструкции и улучшить ее антикоррозионные свойства. Но оказалось, что полимерные материалы не обладают достаточной прочностью и устойчивостью к высоким температурам. Кроме того, они плохо поддаются ремонту. В итоге мы вернулись к традиционным материалам, которые, несмотря на свои недостатки, обеспечивают более надежную и долговечную работу.

Особое внимание уделяем выбору подшипников. Качество подшипников напрямую влияет на надежность и долговечность воздуходувки. Мы сотрудничаем с проверенными производителями, которые гарантируют высокое качество своей продукции. Важно правильно подбирать подшипники для конкретных условий эксплуатации, учитывая нагрузку, скорость вращения и температуру окружающей среды.

Балансировка – это критически важный процесс, который позволяет снизить вибрации и продлить срок службы воздуходувки. Неправильная балансировка может привести к разрушению вала и других движущихся частей. Мы используем современное оборудование для балансировки, которое позволяет добиться высокой точности. Но даже с современным оборудованием необходимо тщательно контролировать процесс и проводить регулярные проверки.

Шумоизоляция – это еще один важный аспект. Современные воздуходувки должны соответствовать строгим требованиям по уровню шума. Для снижения шума используются различные методы, такие как использование специальных материалов, установка звукопоглощающих экранов и оптимизация аэродинамических характеристик. Мы используем акустические модели для расчета уровня шума и оптимизации конструкции воздуходувки.

Одним из эффективных методов снижения шума является использование специальных звукопоглощающих материалов, которые устанавливаются на корпусе воздуходувки. Эти материалы поглощают звуковые волны и предотвращают их распространение. Также можно использовать специальные виброизолирующие элементы, которые снижают передачу вибраций на корпус. Мы часто используем комбинацию этих методов для достижения оптимального результата.

Не менее важным является правильный выбор крыльчатки. Крыльчатка с оптимальной геометрией и правильно подобранной скоростью вращения может значительно снизить уровень шума. Мы используем CFD-моделирование для оптимизации конструкции крыльчатки и снижения уровня шума.

Производство центробежных воздуходувок не стоит на месте. Появляются новые материалы, новые технологии и новые требования к качеству. Автоматизация, безусловно, играет важную роль, но человеческий опыт и понимание процессов остаются незаменимыми. Мы видим будущее этой отрасли в повышении эффективности, снижении шума и увеличении срока службы воздуходувок. Одним из перспективных направлений является использование искусственного интеллекта для оптимизации конструкции и процессов производства. Это позволит нам создавать более совершенные и надежные воздуходувки, которые будут соответствовать требованиям современного рынка.

Мы постоянно следим за новыми тенденциями в этой области и внедряем самые передовые технологии. Наш опыт и знания позволяют нам предлагать нашим клиентам продукцию высочайшего качества, которая будет соответствовать их требованиям. Компания ООО Чжэцзян Хуфэн Электротехническое Оборудование продолжает развиваться и стремится быть лидером в своей области.

В заключение хочу сказать, что производство центробежных воздуходувок – это не просто изготовление деталей. Это сложный и многогранный процесс, требующий глубоких знаний и опыта. И только благодаря сочетанию передовых технологий и человеческого мастерства можно создавать воздуходувки, которые будут надежно работать на протяжении многих лет.