Когда говорят про заводы по производству канальных вентиляторов большого объема, многие сразу представляют гигантские крышные установки, но на практике всё сложнее. Лично сталкивался с ситуацией, когда заказчик требовал производительность 50 000 м3/ч при минимальном уровне шума, а потом выяснялось, что проектировщики не учли гидравлическое сопротивление воздуховодов. Вот с такими нюансами и работаем.

Сейчас многие гонятся за импортными двигателями, но в реальности для российских зим лучше показывают себя гибридные решения. Например, вентиляторы с двойной изоляцией корпуса и отечественными подшипниками - не самый технологичный вариант, зато в цехах с перепадами температур от -40 до +35 работают безотказно годами.

Помню проект для металлургического комбината в Череповце: расчетная производительность 80 000 м3/ч, но при тестовых запусках выяснилось, что лопасти начинают вибрировать на определенных оборотах. Пришлось пересчитывать частоту вращения, жертвуя частью КПД - типичная ситуация, которую в теории не всегда просчитаешь.

Кстати, о материалах: нержавеющая сталь AISI 321 для вытяжных систем химических производств - это стандарт, но сейчас многие пытаются экономить на толщине металла. Видел как на одном из заводов в Татарстане через полгода работы появились усталостные трещины в зоне крепления двигателя. Решение оказалось простым - усилили ребра жесткости, но переделки обошлись дороже первоначальной экономии.

При монтаже в существующие здания часто упираемся в ограничения по габаритам. Была история на цементном заводе под Воркутой - пришлось собирать вентилятор прямо на объекте, потому что готовую конструкцию не могли затащить через технологические проемы. При этом сохранили все параметры по производительности, но пришлось разрабатывать разборную конструкцию с дополнительными фланцевыми соединениями.

Вибрация - отдельная головная боль. Стандартные виброопоры часто не работают при низких температурах, резина дубеет. Перешли на пружинные компенсаторы с дополнительным демпфированием - дороже, зато на северных объектах проблем стало меньше.

Электрические подключения - вечная проблема. Даже при правильном подборе мощности двигателей случаются просадки напряжения в сети. Сейчас всегда рекомендуем устанавливать частотные преобразователи, даже если заказчик изначально против из-за стоимости. Опыт показал, что это окупается за счет регулировки производительности и защиты от скачков напряжения.

На одном из хлебозаводов в Подмосковье установили систему с расчетом на равномерную нагрузку, но не учли цикличность работы печей. Вентиляторы работали в режиме постоянных старт-стопов, что привело к перегреву обмоток. Пришлось переделывать систему управления, добавлять плавный пуск.

А вот положительный пример: для логистического центра в Екатеринбурге подбирали канальные вентиляторы большого объема с учетом сезонных колебаний влажности. Использовали двигатели с классом защиты IP54 и дополнительным подогревом подшипниковых узлов - за три года эксплуатации ни одного отказа.

Интересный случай был с противодымной вентиляцией в торговом центре - при приемке система показывала идеальные параметры, но при реальном пожаре (к счастью, учебном) выяснилось, что автоматика не учитывает направление ветра на фасаде здания. Пришлось дорабатывать алгоритмы управления.

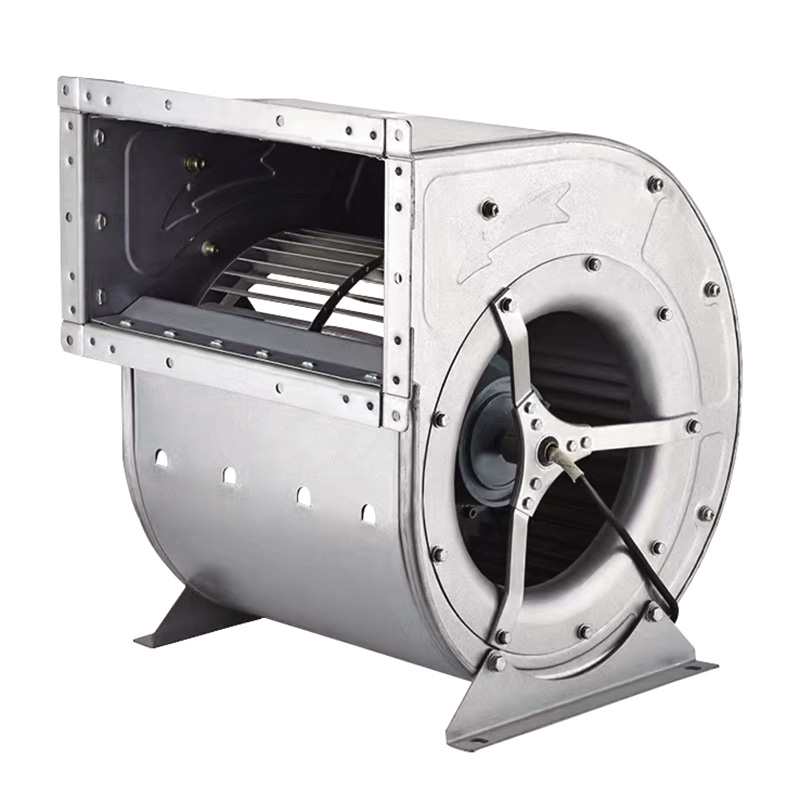

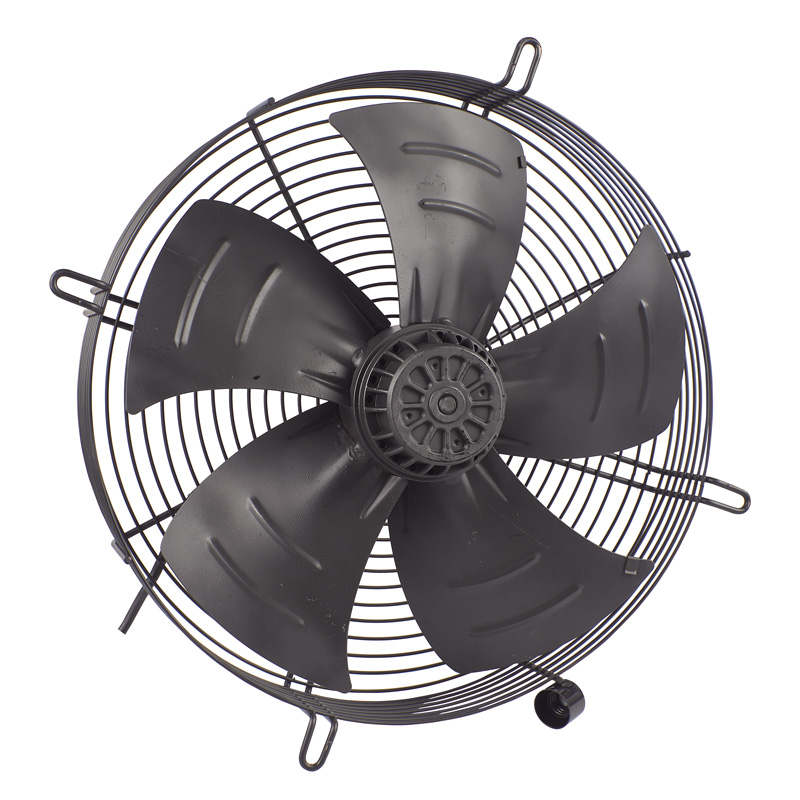

Если говорить о конкретных производителях, то ООО Чжэцзян Хуфэн Электротехническое Оборудование (сайт https://www.hufengfan.ru) за последние годы заметно продвинулись в качестве сборки. Их установки серии ВКРС показывают стабильную работу при производительности до 120 000 м3/ч - проверяли на объектах нефтехимической отрасли.

При этом есть моменты, которые стоило бы доработать - например, стандартная комплектация не всегда включает антивибрационные вставки, их приходится докупать отдельно. Хотя для базовых промышленных задач их оборудование подходит хорошо, особенно учитывая что компания работает с начала 2000-х и специализируется именно на вентиляторах.

Заметил тенденцию - многие стали заказывать кастомные исполнения с запасом по производительности 15-20%. Видимо, сказывается опыт эксплуатации в условиях российских зим, когда из-за обледенения решеток фактическое сопротивление сети возрастает.

Срок службы лопастных систем сильно зависит от качества балансировки на заводе. Видел образцы, где дисбаланс обнаружился только через 2000 часов работы - стерлись подшипники, пришлось менять весь роторный узел.

Техобслуживание - отдельная тема. На некоторых производствах до сих пор считают, что промышленные вентиляторы можно не обслуживать годами. Реальность: даже самые надежные установки требуют проверки каждые 8000 часов работы, а в запыленных цехах - в два раза чаще.

Сейчас многие переходят на системы мониторинга вибрации онлайн - дорогое решение, но на критичных объектах оправдывает себя. Особенно для канальных вентиляторов большого объема, где простой из-за поломки может остановить всё производство.

Заметил растущий спрос на энергоэффективные решения - даже при первоначальных затратах на 20-30% выше заказчики готовы платить за экономию электроэнергии. Особенно в регионах с дорогими тарифами.

Материалы становятся легче - композитные лопасти, алюминиевые сплавы. Но здесь важно не переборщить - для агрессивных сред классическая нержавейка пока надежнее, хоть и тяжелее.

Автоматизация - тренод очевидный, но внедряется медленно. Многие производства пока не готовы к smart-системам, предпочитают проверенную релейную автоматику. Хотя для сложных систем вентиляции с переменной нагрузкой современные контроллеры дают реальную экономию.

В целом рынок канальных вентиляторов большого объема движется в сторону специализированных решений под конкретные задачи. Универсальные модели постепенно уступают место кастомным разработкам, где учитываются все нюансы эксплуатации - от температурного режима до особенностей технологического процесса. И это правильно - лучше один раз просчитать все параметры, чем потом переделывать систему в working conditions.