Итак, заводы по производству двухкон конденсаторных асинхронных двигателей. На первый взгляд, все просто: взять станину, обмотки, ротор… Но реальность, как всегда, сложнее. Часто вижу, как новые компании, увлеченные дешёвой конкуренцией, забывают о тонкостях, которые потом выходят очень дорогой душой. Не просто собрать двигатель, а сделать его надёжным, энергоэффективным и соответствующим современным требованиям. Говорю как тот, кто и сам пару лет назад прошел этот путь. Много ошибок было, и кое-что удалось отладить.

Первое, что нужно понимать – проектирование. Здесь не стоит экономить на программах для 3D-моделирования и расчётов. Размеры корпуса, расположение вентиляционных отверстий, система охлаждения – всё это напрямую влияет на ресурс двигателя и его способность работать в определённых условиях. Часто встречаются ситуации, когда двигатель технически рабочий, но перегревается при малейшей нагрузке. Это связано именно с недостаточным продумыванием теплоотвода.

Важен выбор материалов. Не стоит гнаться за самыми дешёвыми компонентами. Качество медной обмотки, изоляции, сердечника – всё это влияет на долговечность и, соответственно, на репутацию производителя. Мы однажды столкнулись с поставщиком, который предлагал медную проволоку с очень низким содержанием меди. Двигатели, собранные на этой проволоке, быстро выходили из строя. Хорошо, что заметили это на ранней стадии.

Асинхронный двигатель, особенно двухконный, это не просто витки провода. Это сложная система, и каждый элемент должен работать как единое целое. Нельзя воспринимать это как механическую сборку, нужно учитывать электромагнитные процессы, токи Фуко и другие факторы.

Вопрос электромагнитной совместимости (ЭМС) часто упускают из виду. Особенно это актуально для двигателей, которые будут использоваться в условиях повышенного электромагнитного шума. Необходимо проводить испытания на устойчивость к помехам, а также обеспечивать достаточную экранировку для предотвращения излучения. Без этого, если двигатель будет установлен рядом с другим оборудованием, он может создавать проблемы.

Испытания на соответствие стандартам (ГОСТ, IEC, и т.д.) – это не просто формальность, а гарантия качества и безопасности. Если двигатель не проходит испытания, то он не может быть представлен на рынке, а если представлен – то может привести к юридическим последствиям. Не всегда бывает понятно, какие именно испытания необходимы, поэтому лучше обратиться к специалистам.

Мы в ООО Чжэцзян Хуфэн Электротехническое Оборудование уделяем большое внимание вопросам ЭМС. У нас есть собственная лаборатория, где мы проводим все необходимые испытания. Это позволяет нам контролировать качество продукции на всех этапах производства.

Сборка заводов по производству двухкон конденсаторных асинхронных двигателей – это не только механическое соединение деталей, но и соблюдение технологии. Неправильное затягивание болтов, некачественное смазывание подшипников – всё это может привести к быстрому износу и поломкам. Очень часто проблема возникает из-за неквалифицированного персонала. Недостаточно просто уметь работать с инструментом, нужно понимать, как правильно собирать двигатель, какие нагрузки он будет испытывать.

Контроль качества должен осуществляться на каждом этапе сборки. Недостаточно просто проверить готовность двигателя к отгрузке. Необходимо проводить испытания на работоспособность, измерять параметры тока и напряжения, проверять качество изоляции. Мы используем современное измерительное оборудование, чтобы убедиться, что каждый двигатель соответствует нашим требованиям.

Один из самых распространённых вопросов – это контроль качества изоляции. Часто проблема заключается в некачественном контроле при производстве, и это может привести к короткому замыканию и поломке двигателя. Регулярные проверки изоляции и использование качественных материалов – это обязательные условия для надёжной работы.

Автоматизация сборки двигателей – это тренд современности. Использование роботизированных систем позволяет повысить точность и скорость сборки, а также снизить вероятность ошибок. Мы постепенно внедряем автоматизацию на нашем производстве, начиная с наиболее трудоемких операций. Это требует значительных инвестиций, но в долгосрочной перспективе это окупается.

Не все операции можно автоматизировать. Некоторые требуют ручного вмешательства и опыта. Поэтому важно найти оптимальный баланс между автоматизацией и ручным трудом. Конечно, полное отсутствие ручного труда невозможно и нежелательно, потому что опытный специалист может заметить недостатки, которые не заметит машина.

Важно понимать, что автоматизация – это не панацея. Она может повысить производительность и снизить затраты, но она не гарантирует качества. Необходимо тщательно продумать систему контроля качества, чтобы убедиться, что автоматизированная сборка не приводит к ухудшению продукции.

Двухконные конденсаторные двигатели, как вы знаете, отличаются от одноконных наличием дополнительной обмотки, подключаемой через конденсатор. Это обеспечивает более высокий пусковой момент, но и усложняет конструкцию. Важно правильно подобрать параметры конденсатора, чтобы обеспечить оптимальную работу двигателя.

Подбор конденсаторов – это своего рода искусство. Нельзя просто взять первый попавшийся конденсатор. Необходимо учитывать напряжение, ток, частоту, а также тип конденсатора. Неправильный выбор конденсатора может привести к перегреву, снижению пускового момента и даже поломке двигателя. Мы сотрудничаем с несколькими поставщиками конденсаторов, чтобы иметь возможность предложить нашим клиентам оптимальные решения.

Многие производители экономят на конденсаторах, используя дешевые китайские модели. Это может сработать в краткосрочной перспективе, но в долгосрочной перспективе это всегда приводит к проблемам. Конденсаторы – это не расходный материал, это важный элемент двигателя, который должен работать надёжно.

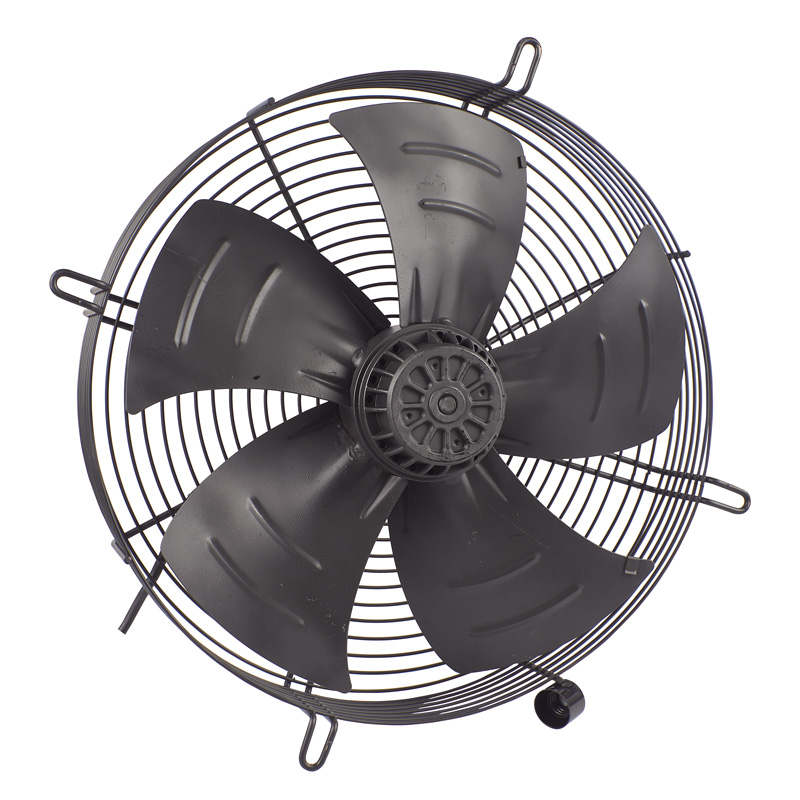

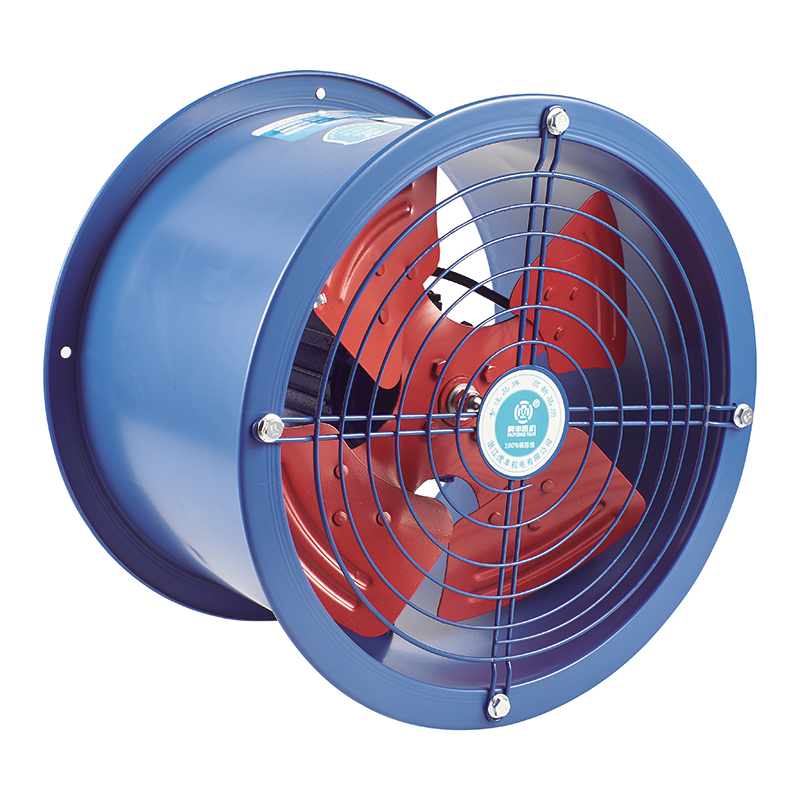

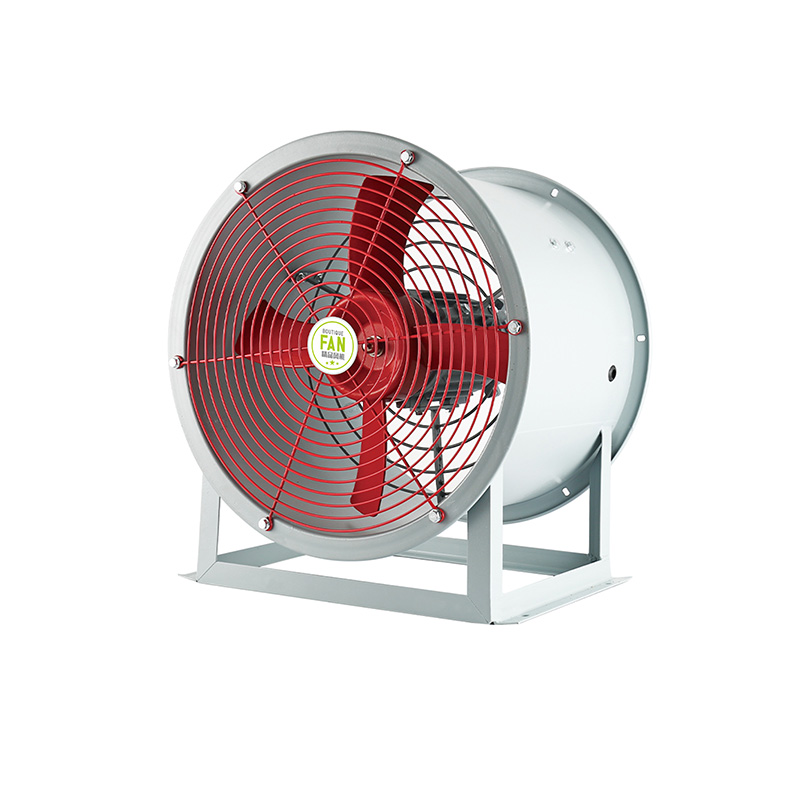

Производство заводов по производству двухкон конденсаторных асинхронных двигателей для различных мощностей и назначений имеет свои особенности. Например, двигатели для насосных станций требуют более высокой защиты от влаги и пыли, чем двигатели для вентиляторов. Также, для двигателей, работающих в тяжелых условиях, необходимо использовать более прочные материалы и более надежную систему охлаждения.

Необходимо учитывать специфику применения при выборе материалов и технологии производства. Для двигателей, работающих с переменной нагрузкой, нужно использовать более качественные компоненты, чтобы обеспечить стабильную работу двигателя. В противном случае, двигатель может быстро выйти из строя.

Разные типы двигателей – это разные требования к точности изготовления и контролю качества. Двигатели для критически важных приложений, например, для использования в авиационной промышленности, требуют более строгих требований к качеству, чем двигатели для бытовых приборов.

Технологии производства двигателей постоянно развиваются. В будущем можно ожидать появления новых материалов, новых конструкций и новых методов контроля качества. Особое внимание будет уделяться энергоэффективности и экологичности. Компании, которые смогут предложить своим клиентам двигатели с минимальным энергопотреблением и минимальным воздействием на окружающую среду, будут иметь конкурентное преимущество.

Интеллектуальные двигатели, оснащенные датчиками и системами мониторинга, также будут становиться все более популярными. Эти двигатели позволяют отслеживать параметры работы, выявлять проблемы на ранней стадии и оптимизировать работу системы. Мы изучаем возможности внедрения интеллектуальных двигателей на нашем производстве.

Устойчивое развитие и экономия энергии – это не просто модные слова, это реальные тенденции, которые влияют на все сферы производства. Производство заводов по производству двухкон конденсаторных асинхронных двигателей должно быть направлено на создание продукции, которая соответствует этим требованиям.